附件为华为25页可编辑PPTX文件。

在数字经济时代背景下,制造业面临着前所未有的变革压力。华为智能工厂通过一整套系统性、架构化的战略设计,构建起贯穿研产供销服的端到端数字化运营能力,成为智能制造转型的重要参考样本。本文聚焦华为智能工厂的核心亮点,系统梳理其架构逻辑、平台能力、关键场景与技术集成路径,供企业数字化建设参考。

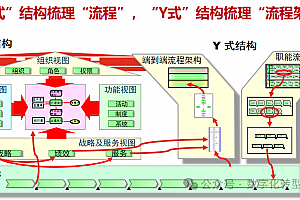

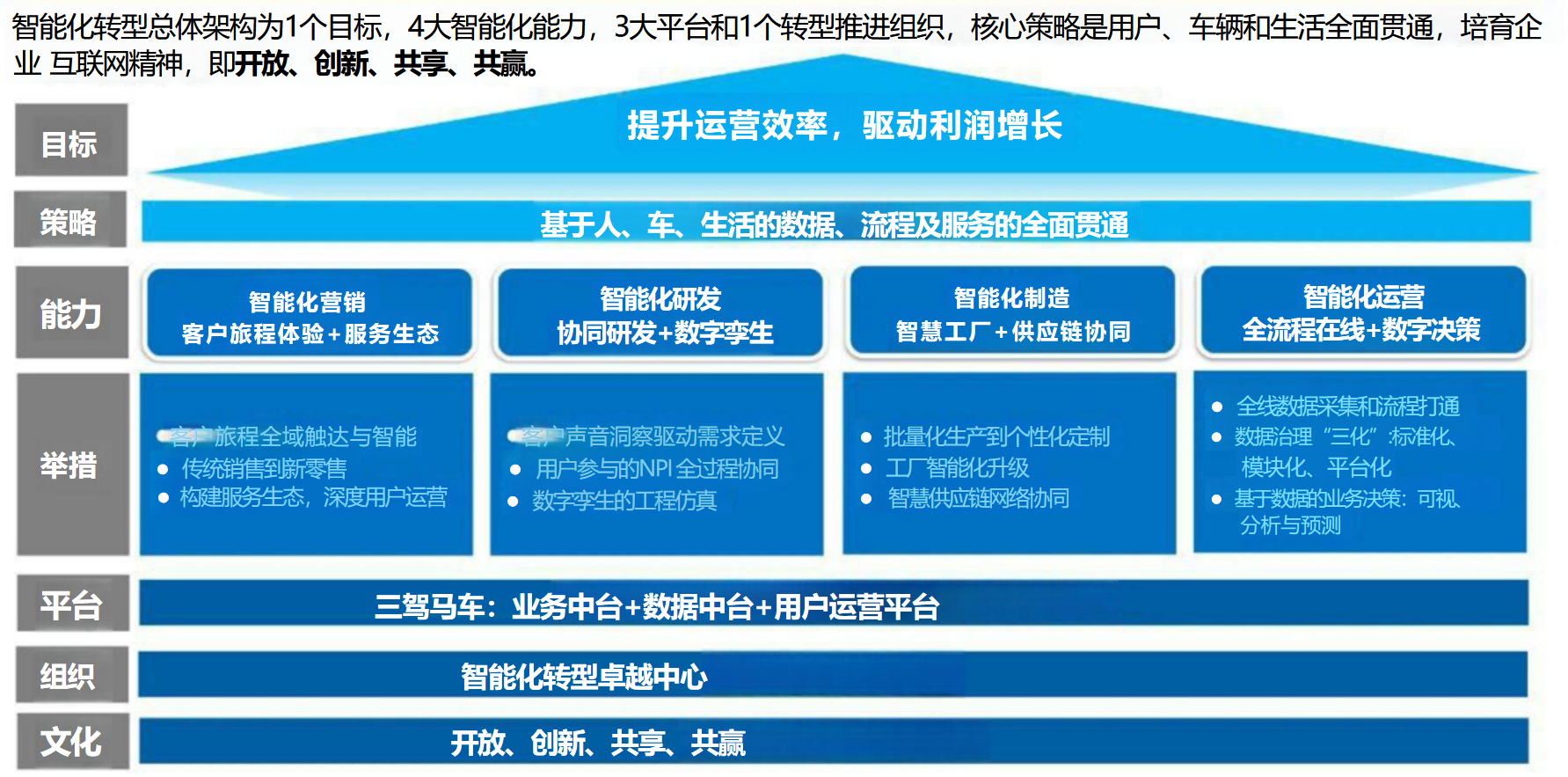

一、顶层设计架构:“1+4+3+1”系统布局

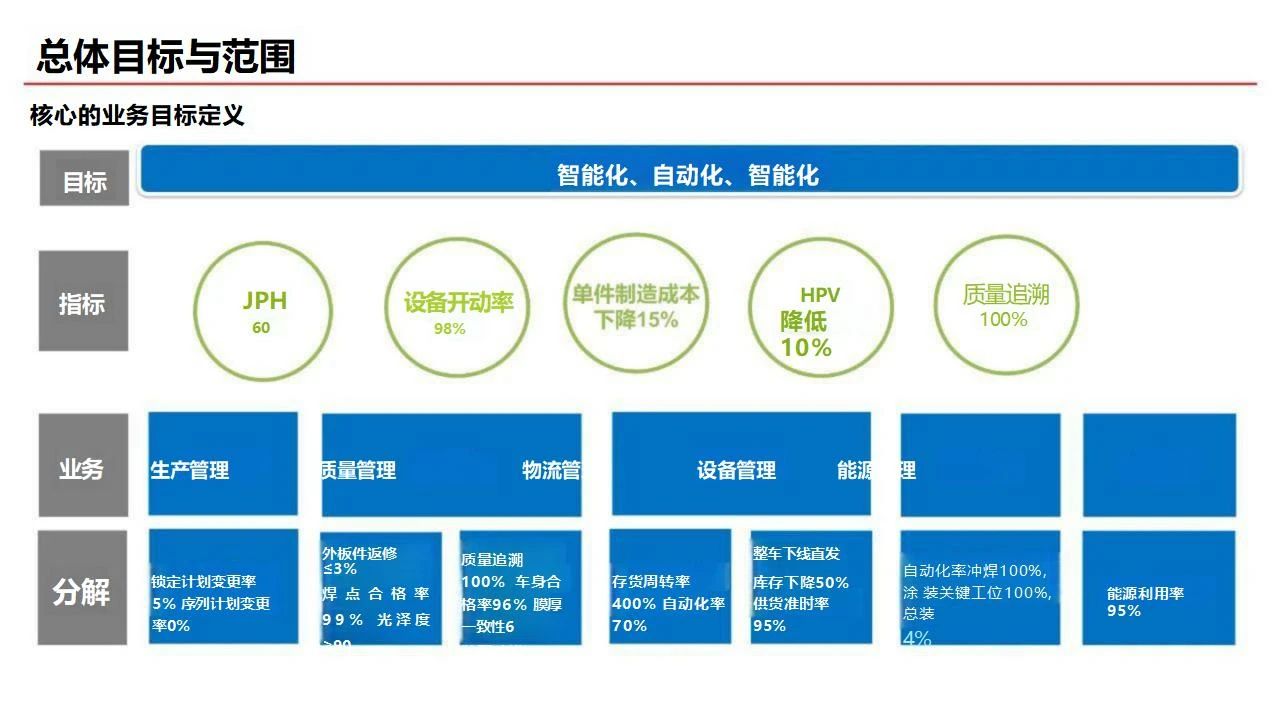

华为智能工厂的战略架构围绕“1个目标、4大能力、3大平台、1个转型组织”构建:

- 目标(1):以“提升运营效率,驱动利润增长”为导向,通过数字化手段实现成本控制、效率提升与收入结构优化的协同演进。

- 能力(4):重点构建生产管理、质量管理、物流管理、设备管理、能源管理五大领域的智能化能力,覆盖工厂运营核心要素。

- 平台(3):以业务中台、数据中台、用户运营平台为技术底座,支撑智能工厂运营中的数据整合、流程编排和用户交互。

- 组织(1):设立智能化转型卓越中心,统一统筹规划、标准制定、项目管理与人才培养。

该体系设计实现从战略到执行的全链路协同,有效保障智能化落地的系统性与可持续性。

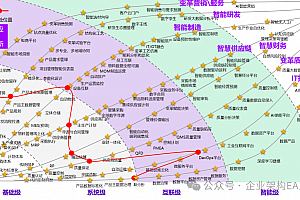

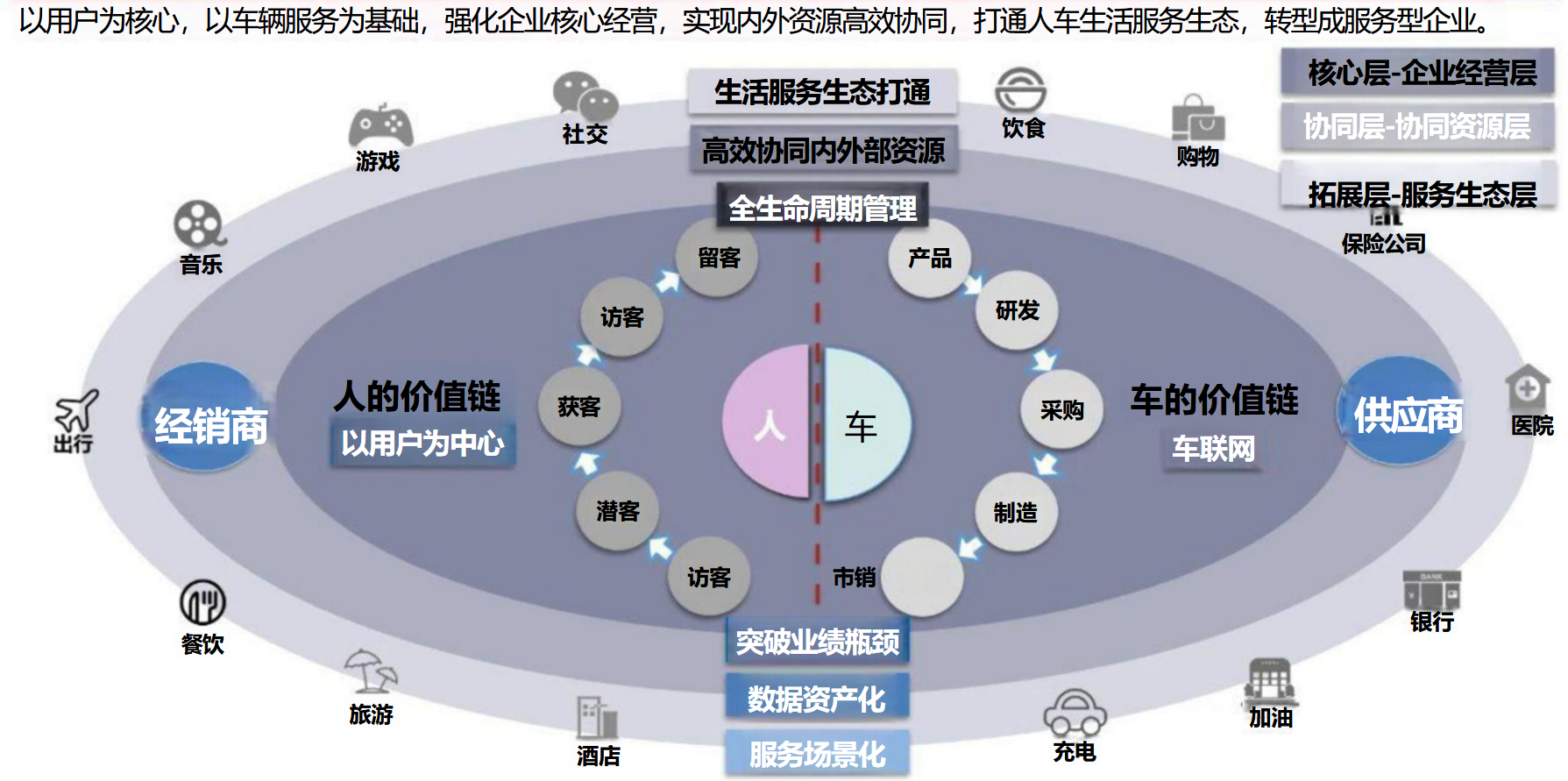

二、生态价值重塑:人-车-生活的多维打通

通过多平台融合和数据互通,华为构建起以用户为核心的产品+服务融合生态:

- 打通车辆全生命周期管理,与供应商、经销商、售后服务、保险金融等上下游形成互联闭环;

- 拓展生活服务边界,融合出行、文旅、娱乐、能源、社交等跨界资源;

- 构建“人-车-生活”价值协同网络,实现产品价值与服务价值的双向提升。

这种生态型业务设计,推动企业从产品制造商向服务型组织转型,实现用户粘性与商业模式多元化同步增长。

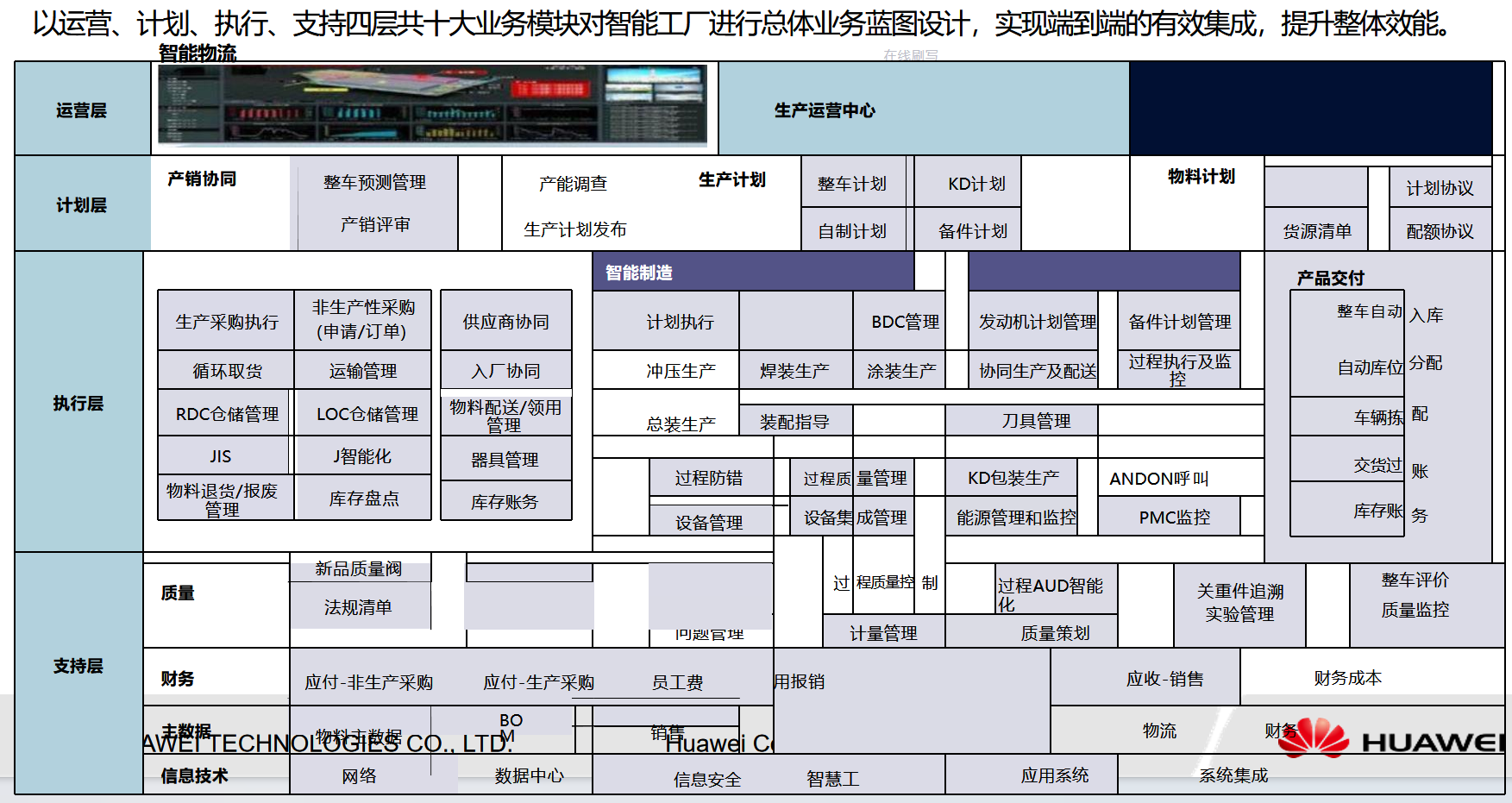

三、十二大核心业务场景构建全域智能能力

华为智能工厂围绕生产全流程,构建十二大核心业务场景,实现从业务驱动到技术集成的完整闭环。

1. 生产运营中心

集成生产计划、过程管理、设备状态、质量数据、物流信息,实现端到端的透明化管理和一体化调度。支持全场景异常呼叫、视频监控、实时工况反馈与多维数据分析,构建数据驱动型生产指挥系统。

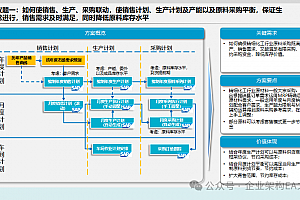

2. 产销协同管理

基于统一平台支撑整车、KD、备件计划管理,融合历史销量、市场预测、车型配置,建立覆盖年度至周度的滚动计划体系,提升预测准确性与响应能力,实现集团—基地—工厂的三级联动管控。

3. 智能排产与调度

引入高级排产算法与仿真模拟机制,支持多车型混线、多工序联动排产。通过物料约束判断、产能评估及设备可用性计算,实现精细化的计划生成与优化,增强排产的可执行性与鲁棒性。

4. 智能物流系统

部署P链推式物流模式,整合运输路径规划、配送节拍匹配、仓储管理自动化。应用AGV、无人叉车、SPS、RFID等智能设备,实现物料精准到线、任务自动派发、库存最小化、物流成本可控化。

5. 整车智能制造

以MES为核心,集成设备、质量、人员、物流等信息系统,构建一体化生产执行平台。支持工艺参数下发、过程质量监控、数字工位提示与移动端作业指引,全面支撑柔性制造与大规模定制。

6. 动力总成制造协同

建立动力工厂数字管理平台,涵盖机加、装配、刀具管理等模块,实现全过程的生产控制、设备状态监控与工艺参数追溯。通过智能刀具与预测性维护,保障设备利用率与加工质量。

7. KD包装智能化作业

构建自动化包装产线,打通包装计划、物料需求、仓储配送与发运管理。通过扫描识别、自动装箱、智能校验等技术,提升包装准确性与效率,支持多品类分装与远程运输需求。

8. 全过程质量管理

构建“冲焊涂总”质量管理体系,支持在线质检、过程预警、智能上传、批次与单车级追溯。一车一档,实现VIN号贯通的质量履历管理。结合FMEA与SPC,实现闭环式质量改进。

9. 设备全生命周期管理

搭建设备集成平台,支持运行状态监控、参数交互、异常预警、远程维修。采用AR/VR技术提升维修效率,并通过预测性维护系统,降低停机损失、延长设备寿命、提升可动率。

10. 能源与碳排智能管理

部署智慧能源平台,实现能耗监控、能效分析、环境感知与碳排监管。支持能源计划对标、光伏发电预测、储能调度与异常预警等功能,推进绿色制造与双碳战略目标达成。

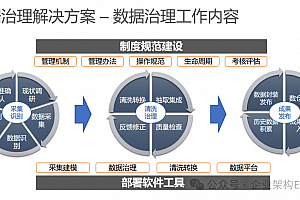

11. 主数据统一平台

以BOM为核心,集成ERP、MES、LES、SRM等系统,构建产品、工艺、物料、组织等主数据统一来源机制。支持可配置BOM、多版本管理和EAI中间件对接,保障数据一致性与准确性。

12. 订单驱动与物流透明化

从订单接收到交付确认,实现全流程数字化可视管理。支持客户选装选配、物流计划调度、在途监控与运费核算。通过RFID、智能标签与自动识别设备,提升交付效率与透明度。

四、25页PPT案例

EA之家 » 车企智能工厂战略亮点全解:构建数字化转型的系统工程,附华为25页PPT