附件为337页可编辑PPTX文件。

在汽车制造业的快速发展背景下,如何构建高效、精益的供应链体系,已成为制造企业竞争力提升的关键。本文将结合实际案例,系统梳理汽车制造业供应链管理的核心环节及优化方向,特别聚焦于入厂物流的全过程管理。

一、汽车制造业供应链物流的核心流程

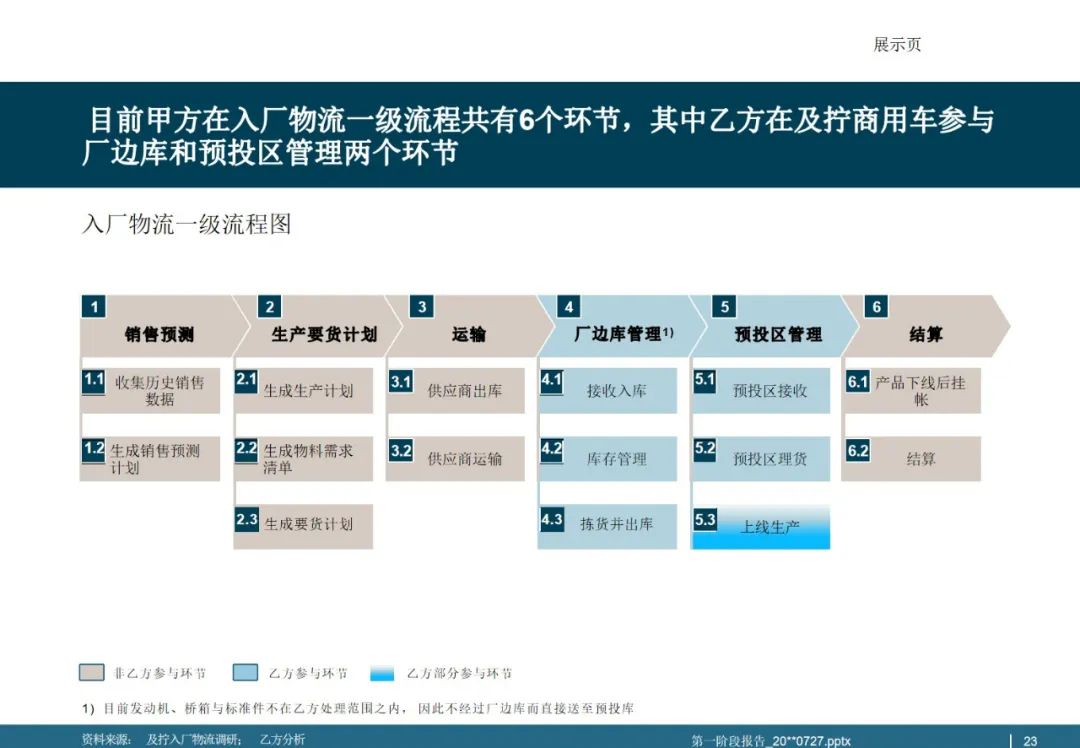

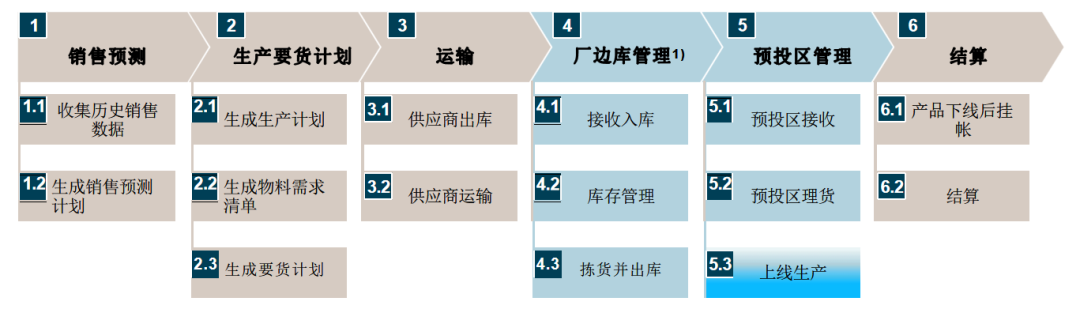

汽车制造企业的供应链管理涵盖了从销售预测、生产要货计划,到运输、库存管理、预投区管控、结算管理等多个关键环节。其目标是通过精细化、系统化的流程控制,实现原材料与零部件的高效流转,降低库存成本与缺货风险,提高整车制造的柔性与响应速度。

1. 销售预测

通过历史销售数据的分析,预测未来一段时间内对各类零部件的需求。这是整个供应链运作的起点,准确的预测能帮助企业提前部署采购与生产资源。

2. 生产要货计划

基于销售预测生成生产计划,并向供应商发布要货计划。这一阶段需要精细考量产线节拍、物料供应周期等因素,确保“准时生产”(Just-In-Time)得以实施。

3. 运输与接收入库

运输不仅关乎成本,更决定了生产节奏是否顺畅。目前多数企业采用点对点直送模式,但由于运输频次与时效控制不佳,常造成卸货高峰与堵塞。优化路线与运输时段规划,成为降本增效的重要手段。

4. 厂边库与预投区管理

厂边库用于原材料缓冲,预投区则承担“上线前备料”的任务。合理的库存控制与BOM排序,是避免“上线等料”的关键。当前许多企业仍缺乏精确排序与FIFO(先进先出)管理,导致预投区积压严重。

5. 结算与信息系统支持

目前部分企业存在挂账时间过长、使用承兑汇票等问题,影响供应商资金周转能力,进而造成供货不稳定。此外,缺乏统一的信息系统(如WMS、TMS)也限制了物流过程的透明化与协同优化。

二、当前入厂物流面临的主要挑战

根据行业调研及案例分析,当前入厂物流主要面临如下问题:

- 销售预测偏差大:信息不透明,导致计划频繁调整。

- BOM排序不规范:影响出库配送效率,增加预投区负担。

- 运输计划缺失:点对点运输模式成本高、效率低。

- 库存周转慢:例如AX类高价值物料周转周期达21天,远高于目标的3天。

- 器具非标化:不同供应商使用不同包装方式,盘点难度大。

- 系统支撑薄弱:依赖人工处理,无条码、无电子化对账,效率低且误差大。

三、行业标杆的实践经验

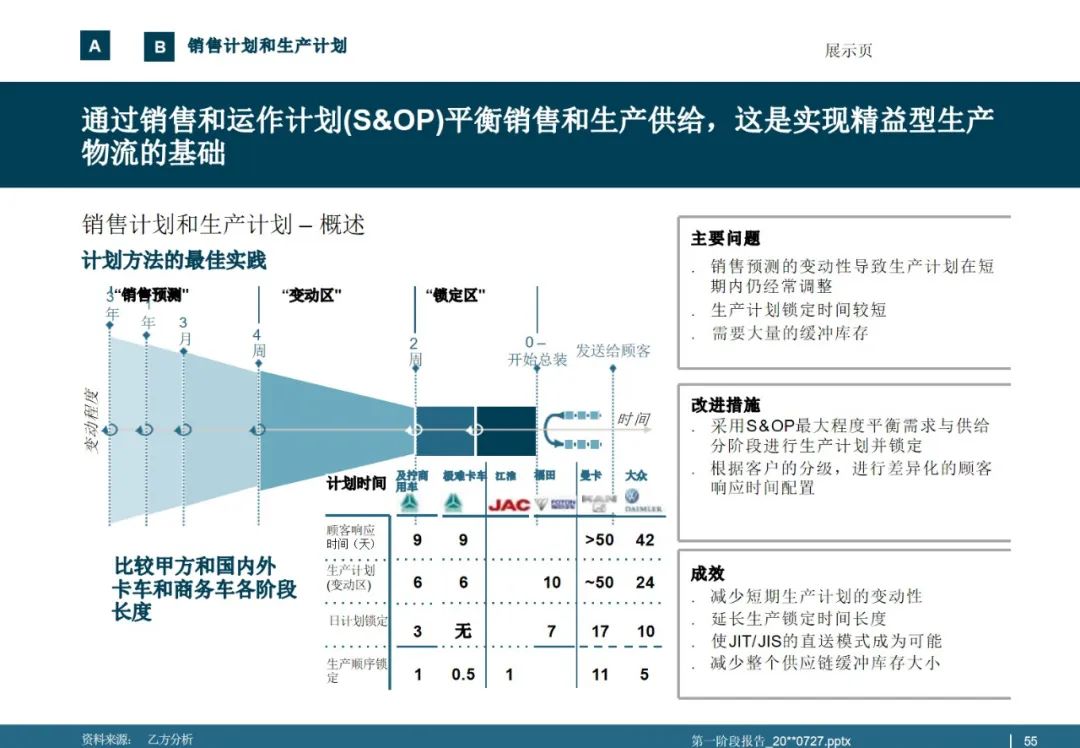

通过对江淮、福田、MAN等企业的对标分析可见,领先制造企业在以下方面具有明显优势:

- 提前锁定生产计划:如MAN提前7天锁定计划,为供应商留足供货准备时间。

- 实行免检制度与价费分离:将质检责任前置、物流成本单独核算,有助于流程简化与降本。

- 条码与系统化管理:通过TMS与WMS实现运输追踪与库存可视化,显著提升作业效率。

- 采用标准化器具:提升仓库利用率,降低人工操作误差。

四、优化建议:构建精益化的入厂物流体系

结合调研成果,建议汽车制造企业从以下几方面开展优化:

- 建立科学预测与协同机制:推行S&OP(销售与运营计划)流程,提升销售预测准确率。

- 强化生产锁定机制:实行“3+3”生产计划(3天锁定+3天滚动),确保节奏稳定。

- BOM排序与先进先出管理:由厂边库统一理货,按顺序配送至预投区,避免现场混乱。

- 推进信息系统升级:引入条码管理与运输管理系统,实现库存、运输信息实时共享。

- 重构结算模式与供应商合作机制:建立供应链金融体系,推行价费分离和免检制度,提升供应商协同意愿与供货稳定性。

- 优化运输网络设计:推行集中运输、循环取货等模式,提升装载率与运输频次。

五、规划案例(PPT共337页)

免责声明:解读章节属EA之家原创,享有内容版权。《案例》章节来源于各文库类平台,内容无法找到真正来源,如有标错或文章所使用的图片文字链接等涉及侵权,请尽快与我们联系处理,谢谢。

EA之家 » 打造高效协同的汽车供应链:从入厂物流到精益管理的全流程优化,附337页PPTX案例

EA之家 » 打造高效协同的汽车供应链:从入厂物流到精益管理的全流程优化,附337页PPTX案例