附件为66页可编辑PPTX文件。

一、智能制造的体系结构:从工厂到产业的五层架构

智能制造的架构体系可划分为以下五层,每层各有职责,相互协同构建端到端的能力体系:

-

物理层(设备感知层)包含传感器、控制器、执行器、智能装备等,是制造过程中数据采集与执行控制的起点。通过嵌入式系统、工业传感器实现对温度、压力、振动、位置等多维参数的精准感知,是实现数字化制造的基础。

-

网络层(数据传输与互联层)通过工业以太网、5G、TSN、无线专网等网络技术,连接工厂内外设备与系统,实现端-管-云之间的稳定通信,是信息流动的通道。该层确保了数据的实时传输、隔离性与安全性。

-

平台层(数据处理与系统集成层)由MES、ERP、PLM、SCADA等系统组成,承载制造执行、资源计划、产品生命周期管理等功能。通过工业数据平台、数据网关、统一数据模型,实现OT与IT系统的集成打通,支撑业务与生产双向联动。

-

应用层(业务智能与服务创新层)覆盖生产优化、智能排程、预测性维护、质量追溯、智能质检、个性化定制、远程服务等核心场景。通过认知计算、边缘智能、大数据分析等技术赋能,实现面向业务目标的智能决策。

-

协同层(企业间/用户间互联协作层)支持产业链上下游的资源协同、研发协同、制造协同与服务延伸,构建面向用户的C2B柔性响应体系,如云制造平台、产品溯源系统、工业APP生态等,实现产业价值链重构。

二、核心特征一:智能制造的四大功能闭环

智能制造强调以数据为中心,构建“四个闭环”的功能链路,实现从感知到执行的智能响应:

-

智能感知闭环:从设备层采集实时数据,构建统一的数据语义模型,实现对人、机、料、法、环的全面可视化与可追溯。

-

智能控制闭环:以模型驱动和规则引擎为基础,将业务目标转化为可执行指令,通过MES、PLC实现对现场生产过程的智能控制与动态调度。

-

智能优化闭环:利用边缘计算、大数据分析、人工智能算法,对历史与实时数据进行建模与推理,实现设备预测性维护、工艺参数优化、质量预警分析等场景应用。

-

用户响应闭环:借助工业互联网平台打通企业与用户之间的数据通道,实现从用户需求识别→产品配置→生产排程→服务交付的一体化响应能力。

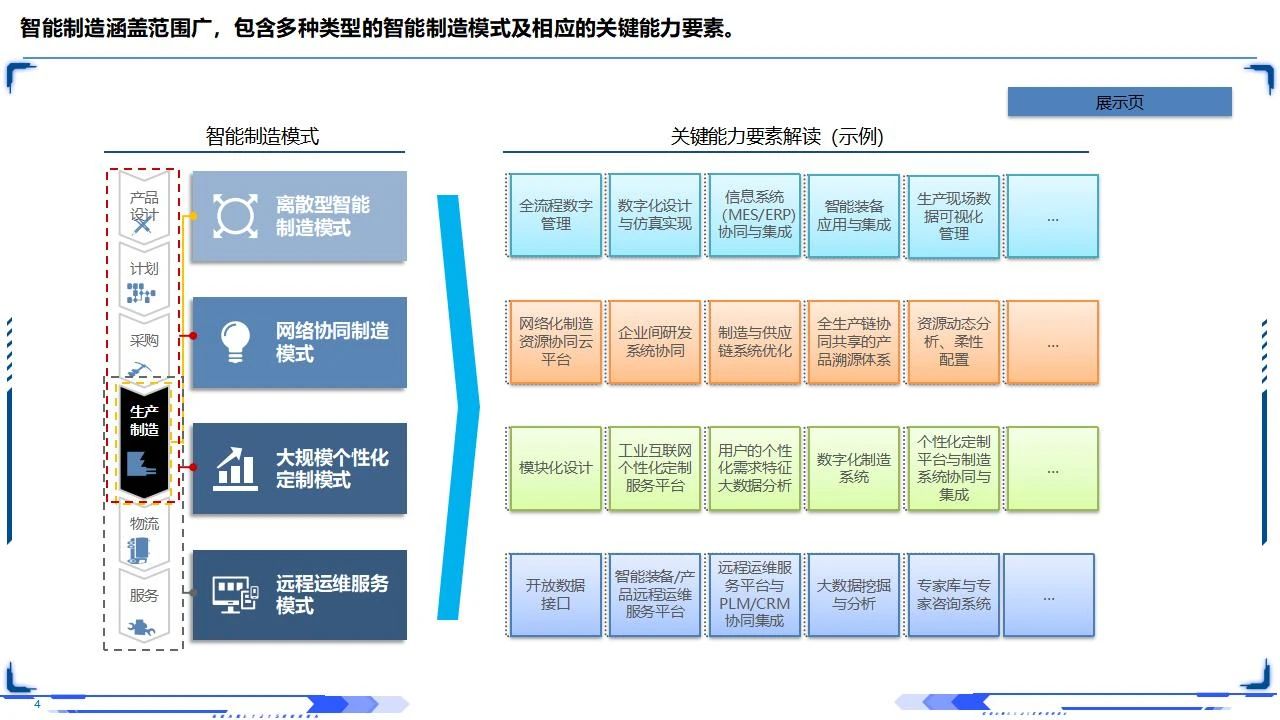

三、核心特征二:典型能力模块体系

在上述体系结构下,智能制造能力表现为以下几个典型模块,具体功能如下:

|

|

|

|---|---|

| 全流程数字管理 |

|

| 设计与仿真能力 |

|

| 系统集成与协同 |

|

| 现场智能化能力 |

|

| 远程服务与维护 |

|

| 个性化定制能力 |

|

四、核心特征三:认知制造作为演进目标

认知制造是智能制造的高阶形态,其核心在于“自学习、自优化、自决策”。与传统的规则驱动制造不同,认知制造具备以下特征:

-

数据来源多元:结构化数据+非结构化数据+人机交互数据;

-

处理方式智能:基于机器学习、自然语言处理、图像识别等技术,进行深层语义理解;

-

业务驱动明确:围绕设备健康预测、良率提升、产线优化等业务问题形成场景化解决方案;

-

平台支持增强:通过构建认知引擎、专家系统、数据湖等支撑基础,构建柔性且演进式的制造系统。

典型代表如ME提出的认知视觉检测系统、认知排程系统、认知设备维护助手,已在显示面板、风电、电池制造等领域实现商业化应用。

五、63页PPT

EA之家 » 智能制造的架构体系与核心特征解析,附66页PPT案例