附件为56页麦肯锡案例,PPTX文件。

价值流程图(Value Stream Mapping, VSM) 是一种用来分析企业物流和信息流的可视化工具,源于丰田精益制造(Lean Manufacturing)生产系统,是发现浪费、优化流程的重要方法。在麦肯锡的咨询实践中,VSM不仅作为流程优化工具,还被用作战略工具和变革管理的起点。本文结合麦肯锡的培训内容、案例分析以及丰田精益生产的理论框架,为您系统梳理VSM的概念、应用方法和实际价值。参考阅读:Togaf10中文版-系列指南之《基于Togaf10的价值流驱动方法》和《结合使用Togaf10与IT4IT标准》,附下载地址

一、什么是价值流程图(VSM)?

1. VSM的定义与目标

价值流程图 是一种直观工具,用于分析和优化从原材料采购到产品交付的所有流程。它以图形化的形式,揭示流程中的物流和信息流问题,帮助企业实现系统化的改进。

VSM的核心目标:

- 发现浪费:通过对比当前流程和理想状态,找出非增值活动。

- 优化流程:改进物流和信息流,提升整体效率。

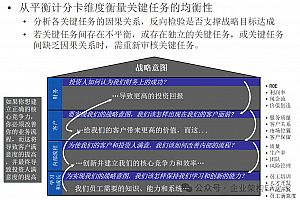

- 支持战略决策:为变革管理和长期规划提供数据支撑。

- 沟通协作:促进跨部门协作,形成统一的改进方向。

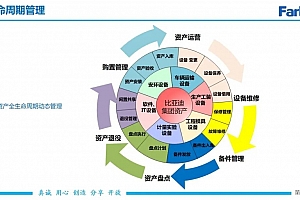

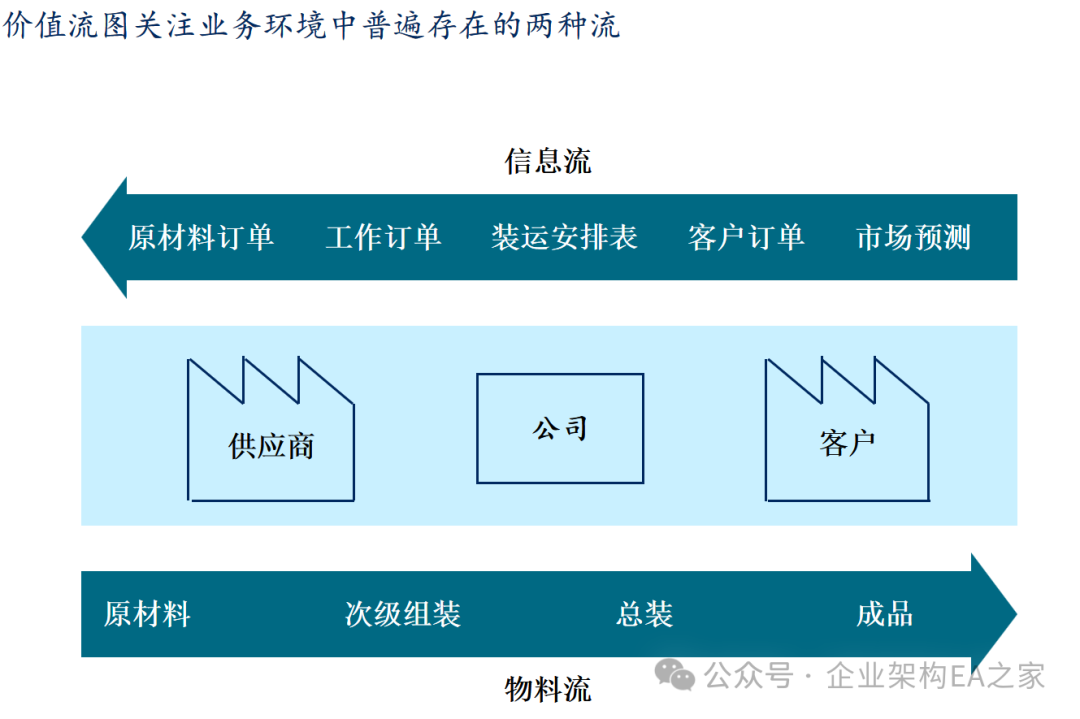

2. VSM的两大核心流

- 信息流:从客户需求的传递到企业内部的计划安排,包括订单处理、生产计划生成等。

- 物流(物料流):从供应商的原材料流动,到企业内部生产加工,直至成品交付客户的全过程。

示意图:

二、价值流分析的核心理念

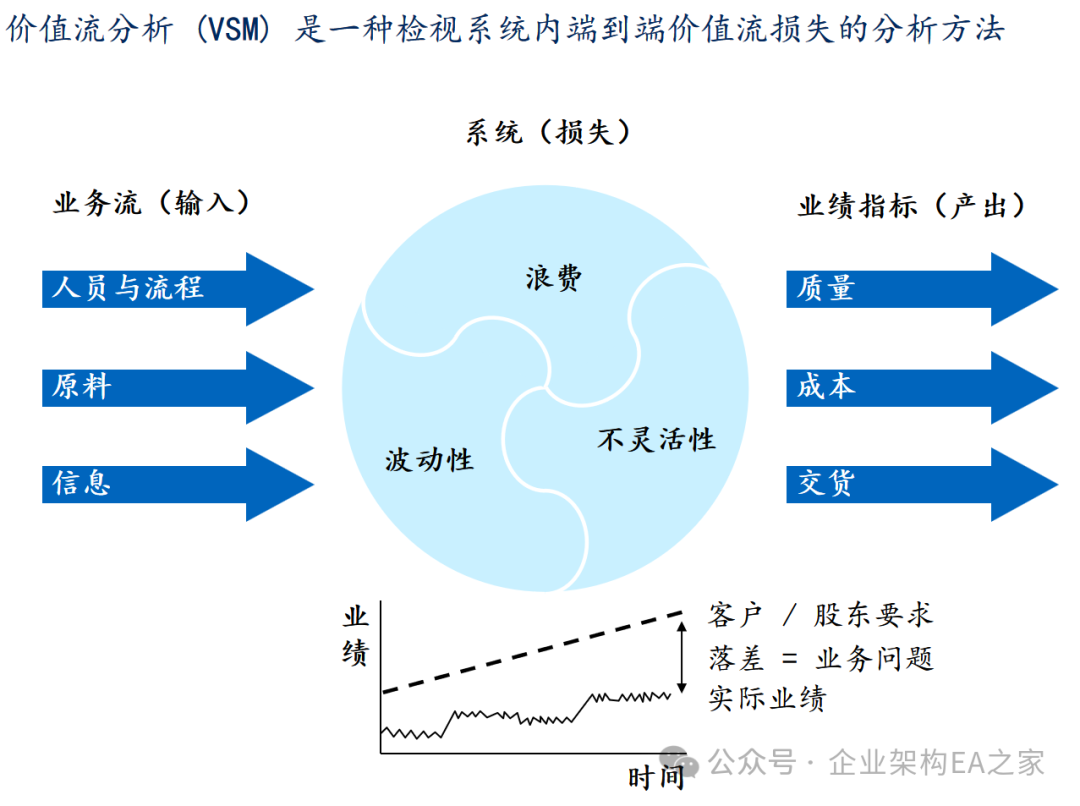

1. 系统中的浪费

在企业系统中,浪费、不灵活性和波动性是影响绩效的三大问题。这些问题最终表现为:

- 浪费:过多库存、等待时间、重复搬运等。

- 不灵活性:流程复杂,难以快速响应需求。

- 波动性:生产和需求的不稳定性导致资源浪费。

结果:实际绩效与客户期望之间形成差距。通过VSM分析,可以识别并缩小这种差距,从而提升质量、降低成本、加速交付。

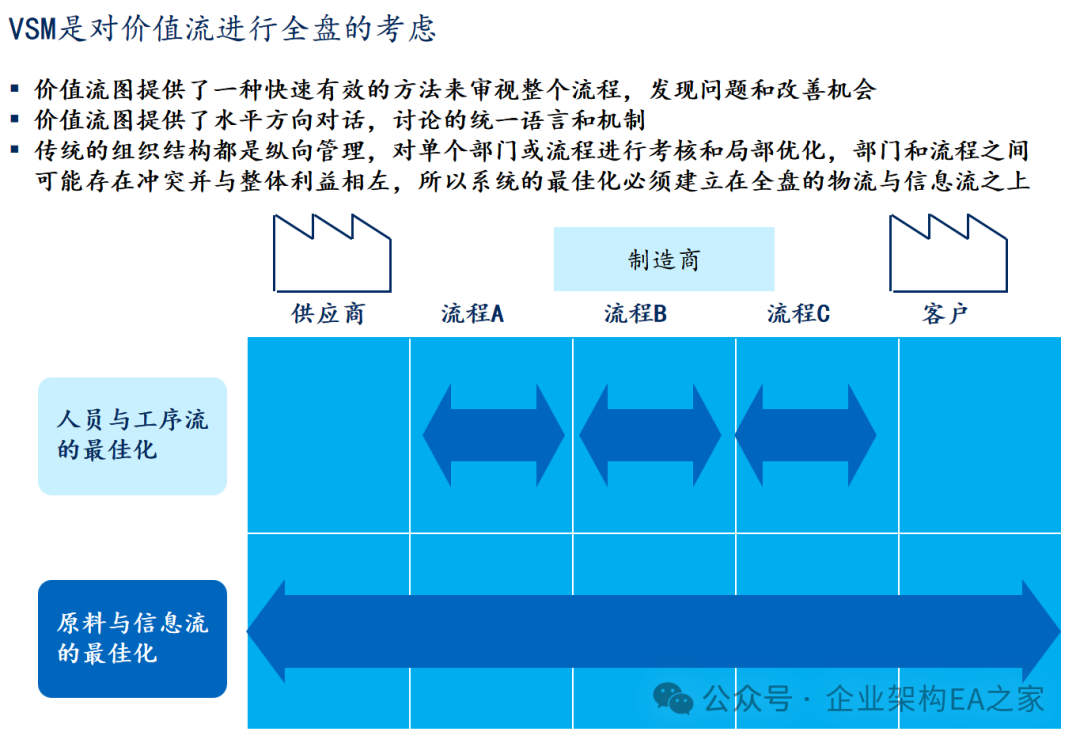

2. VSM的整体优化视角

传统管理往往关注局部流程的优化,而忽视全局系统的协调。VSM通过整合物流和信息流的优化,实现:

传统管理往往关注局部流程的优化,而忽视全局系统的协调。VSM通过整合物流和信息流的优化,实现:

- 人员与工序流的优化:减少不必要的动作和停滞。

- 原材料与信息流的同步:加速流动,减少等待。

麦肯锡的实践强调,通过系统化优化,突破部门间的孤岛效应,将各环节整合为一个高效运转的整体。

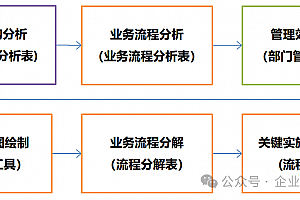

三、如何进行价值流分析?

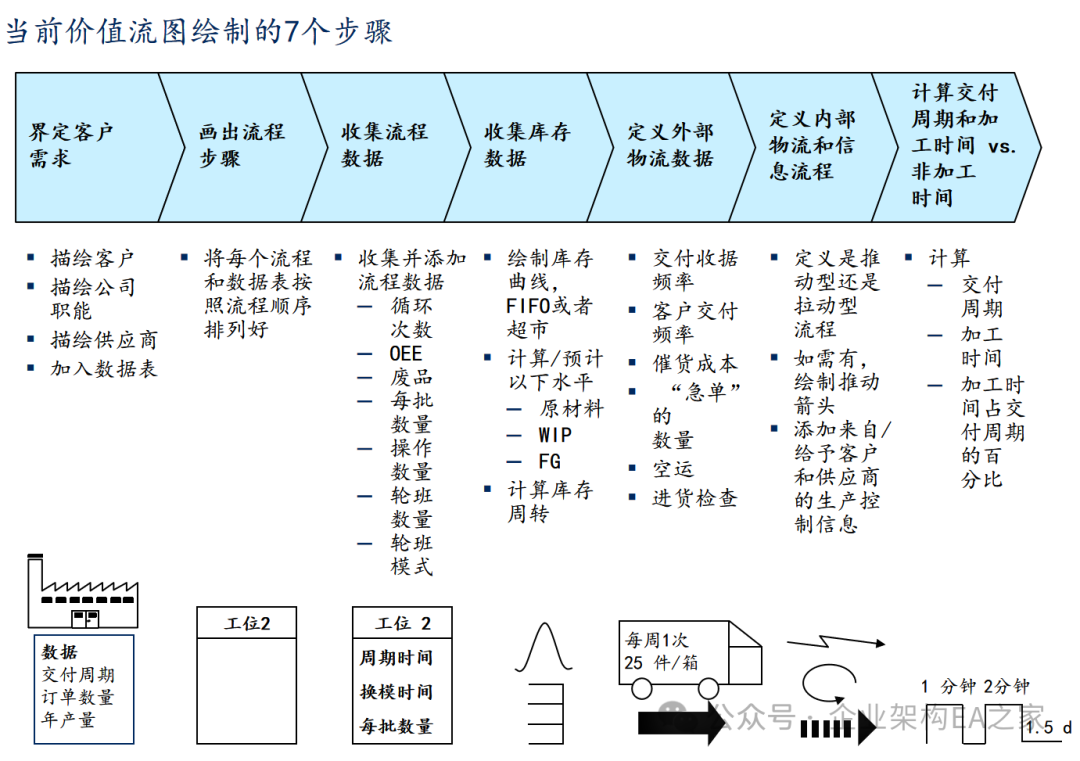

结合麦肯锡的案例研究和VSM方法论,价值流分析通常包括以下7个步骤

1. 界定客户需求

- 定义分析范围:明确从供应商到客户的起点和终点。

- 了解客户需求:确认交付周期、质量和成本要求。

2. 绘制当前状态图

通过数据收集和流程描绘,全面记录当前的物流和信息流:

- 物流:从原材料到成品的路径、库存、运输频率等。

- 信息流:订单如何传递、计划如何生成。

- 关键数据:

- 周期时间(Cycle Time, CT):每道工序所需时间。

- 设备效率(OEE):设备运行的整体效率。

- 库存量:各环节的在制品和成品库存。

3. 分析问题与浪费

VSM分析的核心是揭示浪费。丰田生产系统总结了八大浪费:

- 不良品/返工。

- 过度加工。

- 动作浪费。

- 搬运浪费。

- 库存浪费。

- 生产过多/过早。

- 等待浪费。

- 管理浪费(信息不畅、沟通延迟)。

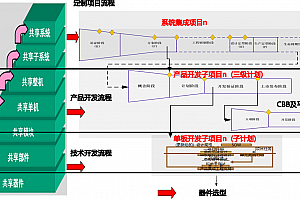

4. 绘制未来状态图

在当前状态的基础上,设计未来的理想流程:

- 消除浪费:减少库存、缩短换模时间、优化工序。

- 实现连续流动:通过拉动式生产(Pull System),让生产节奏与需求同步。

- 优化信息流:提高计划精准度,减少信息延迟。

5. 计算交付周期

计算加工时间与非加工时间的占比,识别并缩短非增值时间。

6. 制定改进计划

- 优先改进高影响点:如换模时间、库存占用。

- 分阶段实施:逐步优化物流和信息流。

7. 持续改进

- 监控关键指标:如交付周期、库存周转率。

- 循环优化:定期更新未来状态图,推动精益改进。

四、麦肯锡案例解析:价值流分析的实践应用

案例背景:

某制造企业发现客户交付周期过长,主要浪费集中在库存积压、换模时间过长等环节。通过VSM分析,企业实现了显著改进。

分析过程:

- 当前状态图:

- 平均换模时间:2小时。

- 客户订单交付频率:每周一次。

- 库存周转率低。

- 问题识别:

- 换模时间过长,导致生产停滞。

- 物流效率低,库存积压严重。

- 未来状态图:

- 换模时间:优化换模流程,将时间缩短至30分钟。

- 运输频率:从每周一次提升至每周两次。

- 库存管理:减少在制品库存,实施拉动式生产。

- 成效:

- 客户交付周期缩短50%。

- 库存周转率提升30%。

五、常见误区与改进建议

尽管VSM是强有力的工具,但在实践中仍需避免以下误区:

- 忽视现场观察:仅依赖数据,而不深入生产现场,可能导致结果失真。

- 错误选择分析对象:未区分产品族或流程复杂性,导致价值流图过于冗杂。

- 纸上谈兵:缺乏实际执行,仅停留在理论层面。

- 忽略共享资源:未考虑资源(如设备或人力)在多个产品族中的共享情况。

六、56页PPT,网传麦肯锡案例

免责声明:解读章节属EA之家原创,享有内容版权。《案例》章节来源于各文库类平台,内容无法找到真正来源,如有标错或文章所使用的图片文字链接等涉及侵权,请尽快与我们联系处理,谢谢。

EA之家 » 价值流程图(VSM):从丰田到麦肯锡,一文读懂精益生产的核心工具,附麦肯锡56页案例

EA之家 » 价值流程图(VSM):从丰田到麦肯锡,一文读懂精益生产的核心工具,附麦肯锡56页案例