一、问题的起点:供应链不是链,而是一堆点

在华为的早期发展阶段,供应链并不是战略系统,而是执行环节。组织分工割裂,流程碎片化严重。

-

市场签单快,交付供应跟不上;

-

计划频繁变更、预测不准、库存积压;

-

各部门各管一摊,市场、研发、采购、制造、财务信息不互通。

在华为内部的原始描述中,这一时期的供应链被称为“一个词:混乱”。订单常常被反复修改,缺料与库存并存,计划与采购矛盾突出。归根结底,问题不在执行,而在于缺乏端到端的流程体系、统一的计划机制和战略牵引。

二、战略觉醒:从职能执行到系统协同

华为的供应链转型始于1999年。那一年,IBM咨询团队正式介入,华为首次引入了SCOR模型(Plan–Source–Make–Deliver–Return)作为供应链架构蓝本,启动了ISC(Integrated Supply Chain)集成供应链项目。这次合作是整个华为运营体系的分水岭。

这意味着华为开始把供应链当作企业运营的“大脑”,而不是“手脚”:

-

供应链流程被重新梳理;

-

计划机制成为核心;

-

各部门围绕计划协同运作;

-

IT系统(ERP+APS)支撑流程可视化。

这就是第一次裂变——从混乱到有序。供应链开始成为“系统”,而非堆砌的职能。

三、全球扩张:从中国工厂到全球网络

2005年以后,随着华为海外业务爆发,原有的供应体系暴露出全球化短板:不同地区的订单、制造、物流各自为政,供需失衡再次出现。为解决这一问题,华为组建了全球供应链中心(GSC),在欧洲、拉美、中东建立区域性供应节点。供应链组织被前移到一线市场,制造体系从自有工厂转向全球外包协同,外包比例超过80%。

这一阶段的核心,是将“供应链”真正变成“供应网络”:

-

供应商、制造商、物流商实现全球协同;

-

AATP(可承诺交期)体系实现客户交付承诺标准化;

-

计划体系从中国总部转向全球同步计划。

这第二次裂变让华为的供应链成为全球竞争力的一部分,而不再是制造的附属品。

四、主动集成:从响应执行到战略协同

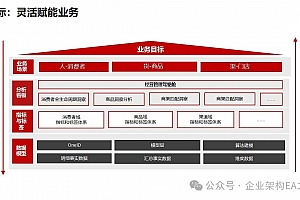

2011年后,华为提出“ISC+”战略,标志着供应链从“运营体系”升级为“战略体系”。

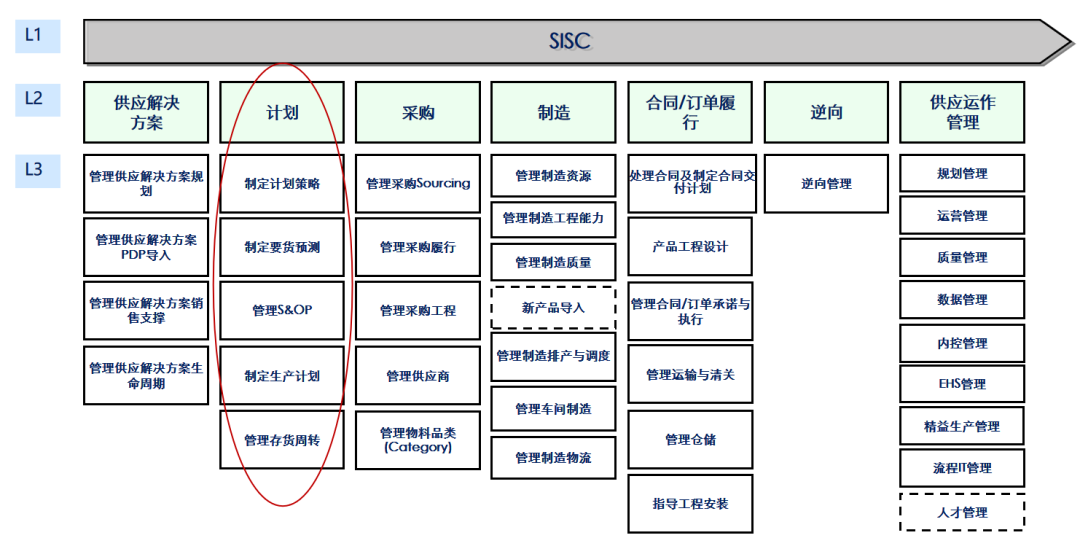

新的理念是SISC(Strategic Integrated Supply Chain)——战略集成供应链。这时的供应链,不再只是对市场做反应,而是主动参与战略制定、产品规划和市场预测。

“以客户为中心,主动协同,打造集成供应链。”

这一转变体现在三方面:

-

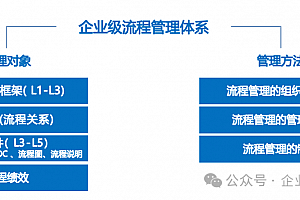

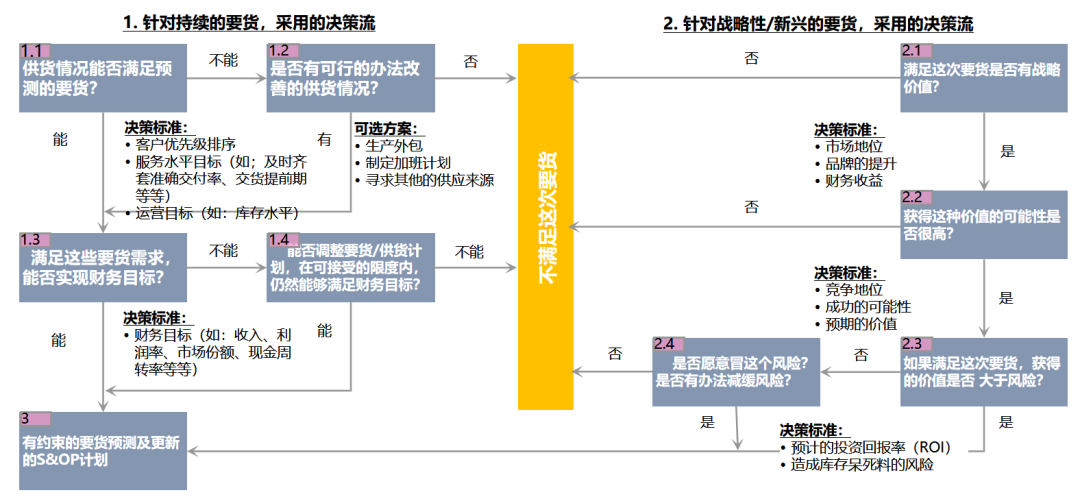

计划职能战略化:成立企业集成计划部(EPU)和计划委员会(计委),将S&OP(销售与运营计划)制度化,供需、财务与战略目标通过一张计划图实现平衡。

-

组织架构端到端:研发(IPD)、供应链(ISC)、交付(LTC)三大体系贯通,供应链成为公司三大运营主线之一。

-

数字化协同化:建立全球SNC/CSC平台,客户、工厂、供应商实时共享数据,支撑从计划到交付的全流程可视化。

这是第三次裂变——供应链从“后勤保障”转为“战略执行引擎”。

五、SCOR视角下的华为供应链中枢逻辑

1. Plan:供应链的大脑与中枢神经

华为的“Plan”早已超越传统的需求预测与库存管理,形成了集成业务计划(IBP)+S&OP的高阶体系。

-

战略协同:计划部门直接参与公司战略和产品路线图制定,例如在新产品立项初期即介入资源与产能规划;

-

需求驱动:建立“从客户到客户”的数据链路,通过运营商、渠道商、终端数据实时预测;

-

情景模拟与韧性规划:长期进行“如果…怎么办”的情景推演,形成业务连续性计划(BCP);

-

数字化指挥中心:全球供应链运营中心(GSOC)实时监控供需、库存与风险,实现全球资源的动态调度。

这部分内容在PPT中以“EPU与S&OP机制”“预测方法与供需平衡”呈现,是Plan作为中枢的制度化体现。

2. Source:从协同到可控的战略采购体系

华为的采购早期追求成本与效率,如今重点转向“自主、安全、可控”。

-

战略伙伴管理(SRM):核心供应商实行联合创新机制和绩效评估体系;

-

分级管理与多源策略:针对关键物料实施多源化与战略储备,规避断供风险;

-

国产化替代:在关键环节(射频、EDA、芯片)推进“去A化”,通过军团作战模式联合国内伙伴形成替代清单;

-

端到端风险监测:监控供应商财务、地区、技术风险,形成实时预警。

PPT中体现的是“采购认证与执行分离”“供应商分级管理”,你补充的“去A化”和“国产替代”属于制裁后的现实演化。

3. Make:分布式智能制造网络

制造环节体现了华为供应链的柔性与智能化。

-

全球布局:在欧洲、拉美、东莞松山湖设有自有及合作工厂,实现区域产能冗余;

-

柔性自动化:AGV小车、工业机器人、AI质检形成“灯工厂”;

-

绿色制造:构建零碳园区,实现可持续生产。

PPT中明确提到“智能工厂”“外包制造”“智慧物流中心”,与此内容一一对应。

4. Deliver:多路径冗余的全球交付体系

华为交付环节的目标是“在任何情况下都能交付”。

-

全球物流网络:与DHL、外运等合作,形成海陆空铁多式联运体系;

-

动态路径规划:基于实时风险动态切换路线;

-

客户协同平台:客户可实时查询订单与物流状态;

-

工程交付服务:将设备交付延伸到安装、调试与维护,实现端到端闭环。

六、风险管理:从成本效率到韧性安全

华为的供应链风险管理理念是从“救火”走向“前瞻规划”。

-

风险识别:关注地缘政治与供应网络深层风险,穿透到二、三级供应商;

-

风险评估:建立影响矩阵与风险评分卡;

-

风险缓解:形成“库存缓冲–多源化–国产替代–自主创新”的四层防御体系。

七、战略清晰的本质:让供应链成为战略的物理形态

华为供应链战略清晰的根源,不在技术,而在三项认知转变:

-

从执行到战略:供应链成为实现公司战略的中枢,而非附庸。

-

从成本到客户:目标不再是成本最低,而是客户满意与风险可控。

-

从线性到网络:从传统线性链条升级为全球协同的复杂网络体系。

这让供应链不再是“后台部门”,而成为企业战略、研发、市场、财务之间的“操作系统”。

七、219页供应链培训PPT详解华为供应链体系

EA之家 » 从混乱到集成,从效率到韧性:深度解析华为ISC供应链体系,附实践案例219页PPT