附件为19页可编辑PPT文件。

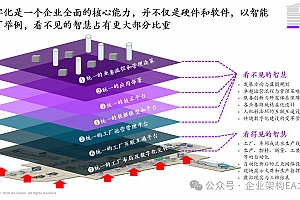

在很多企业中,设备往往是“吃重”的核心资产。举个简单的例子:一家工厂如果关键设备坏了,不仅会导致产线停工,还可能带来一系列安全或质量隐患。因此,“设备管理”早已不止是“设备坏了再去修一修”这么简单,越来越多的企业开始用更系统的“全生命周期管理”理念,从设备的规划采购、安装调试、日常使用、维护保养,一直到升级改造或报废,都有计划地进行管理和记录。

一、为什么要把设备管理做得这么细致?

第一,这是管钱的好方式。企业买设备要花钱,维护设备要花钱,报废的时候还可能涉及回收或环保,也是一笔费用。如果这些环节都搞得一团糟,就容易出现浪费或者出了问题才知道修,导致意外停产、损失扩大。

第二,安全和合规压力越来越大。很多行业对安全生产、质量达标都有严格要求,一旦设备出故障,可能带来安全事故,甚至造成负面舆论和法律风险。

第三,数据正在驱动决策。比如,根据设备的真实运行数据来判断“什么时候做维护最划算”“哪个时点报废或者升级设备最合适”“能不能把故障几率降到最低”等等。这都需要前期积累足够多的设备数据,并通过合适的方法分析出来。

二、如何从传统维护升级到“全生命周期管理”?

第一步,先要把设备最基础的信息和使用状况记录清楚。包含设备型号、运行环境、往期故障记录、维修保养时间等等。这些最初级的信息就像“身体档案”,非常重要。

第二步,逐步让设备“会说话”。企业可以在关键部件上安装传感器或使用一些监测工具,收集到温度、振动、压力等数据,再借助简单的数据分析手段,看看设备有没有异常趋势。有些公司规模较大,就会搭建统一的监控平台,把不同厂区、不同生产线的数据汇总起来,一旦出现异常,系统会自动预警。

第三步,在条件成熟的情况下,可以考虑“预测性维护”。听起来很高大上,其实它的核心就是“提前发现隐患,防患于未然”。如果通过过去的故障记录和实时监控数据,能预测出某个设备大概什么时候会出问题,那就可以在它出问题之前把它修好,避免突发停机和更大的损失。

第四步,别忘了设备的“未来命运”。到了设备用久了、技术落后或者故障频繁的时候,企业就该考虑是改造、替换,还是报废处理。这个抉择需要综合评估设备的剩余价值、能耗、维修成本、安全要求等,找到一条最有利于企业长期发展的路径。这样就能把设备的“从生到终”的所有关键点,都管理得更细致、更高效。

多一些知识沉淀,少一点重复踩坑

对于大型或特殊设备来说,运维经验和技术细节常常是最宝贵的。如果把维修报告、专家指导、常见故障解析等内容都“藏”在几个人的大脑或者纸质档案里,一旦这些人离职或档案丢失,就得重新摸索。如果通过数字化手段,把这些零散的信息归纳成一套易查询、能关联的“知识库”,下次再遇到类似故障,就能快速借鉴过去的解决方案,少走弯路,节省时间和成本。

从局部试点到全面推广

企业可以先选一个重点生产线或一台比较关键、容易出毛病的设备做试点,把相关数据采集流程、监测方法和预警机制跑通,看看实际效果如何。如果能明显减少故障率、节省维护费用,就有足够理由向更多产线和设备推广。期间,还需要财务、生产、IT、采购、运维等部门通力配合,避免“各管各的”造成信息孤岛,真正发挥出设备管理的整体效益。

一步一个脚印,最终实现“智慧运营”

“全生命周期管理”让企业在设备方面少走很多弯路:

- 把该花的钱花在刀刃上

- 提前预防安全隐患

- 通过数据做科学决策

- 积累技术经验,提高竞争力

随着物联网、云计算、人工智能的不断进步,将来很多日常的点检、巡检、故障分析都有可能更加自动化甚至智能化。一些企业在这方面走得快一些,就能从生产效率和成本控制上领先对手,为未来的转型升级赢得主动权。

三、资产管理数字化顶层设计方案,19页PPT

EA之家 » 设备资产管理数字化顶层设计方案,附案例,19页PPT